Распредвал мотоцикла YAMAHA работает в условиях экстремальных трибологических напряжений, когда выступ кулачка постоянно скользит и катится по толкателю или ролику клапана. Этот контакт под высоким давлением и высокой скоростью требует исключительного материаловедения и обработки поверхности. Для специалистов по закупкам и производителей двигателей выбор распределительного вала, гарантирующего длительный срок службы, требует глубокого изучения конкретных требований к твердости и производственных процессов, таких как азотирование и кокильное литье, разработанных для их удовлетворения.

longevity of a camshaft is fundamentally determined by its ability to resist abrasive and adhesive wear.

Питтинг – это усталостное разрушение, возникающее в результате повторяющихся циклов напряжений, которые превышают предел выносливости материала. Техническая задача для Предотвращение точечной коррозии кулачка в распределительных валах мотоциклов с высокими эксплуатационными характеристиками предполагает обеспечение не только высокой твердости поверхности, но и подходящей глубины корпуса (толщины закаленного слоя) для эффективного распределения напряжений и предотвращения микротрещин, распространяющихся на поверхность.

core material provides the necessary toughness and fatigue strength, while the surface treatment provides the required wear resistance.

core heat treatment (such as tempering or quenching and tempering) dictates the internal microstructure and resilience against fracture. A properly executed Влияние процесса термообработки распределительного вала на усталостную долговечность гарантирует, что сердцевина материала остается прочной и пластичной, предотвращая катастрофические разрушения, а поверхность остается твердой и износостойкой.

choice between surface hardening techniques depends on the base material and the required performance profile.

Оба метода направлены на создание прочного корпуса. Однако азотирование обычно обеспечивает меньшую глубину гильзы (например, 0,3-0,5 мм) с очень высокой твердостью поверхности, тогда как литье в кокиль может привести к получению более глубокой гильзы, но может иметь структурные несоответствия в переходной зоне.

| Метод лечения | Первичный материал | Типичная твердость поверхности (HRC) | Качество износостойкости |

|---|---|---|---|

| Азотирование | Легированная сталь | 58-65 | Отлично (высокая усталостная долговечность, минимальная деформация) |

| Холодный кастинг | Чугун | 55-62 | Хорошее (экономичное, интегральная твердость) |

Соблюдение точных Требования к твердости поверхности кулачка мотоциклетных двигателей подтверждается строгим контролем качества на уровне производства.

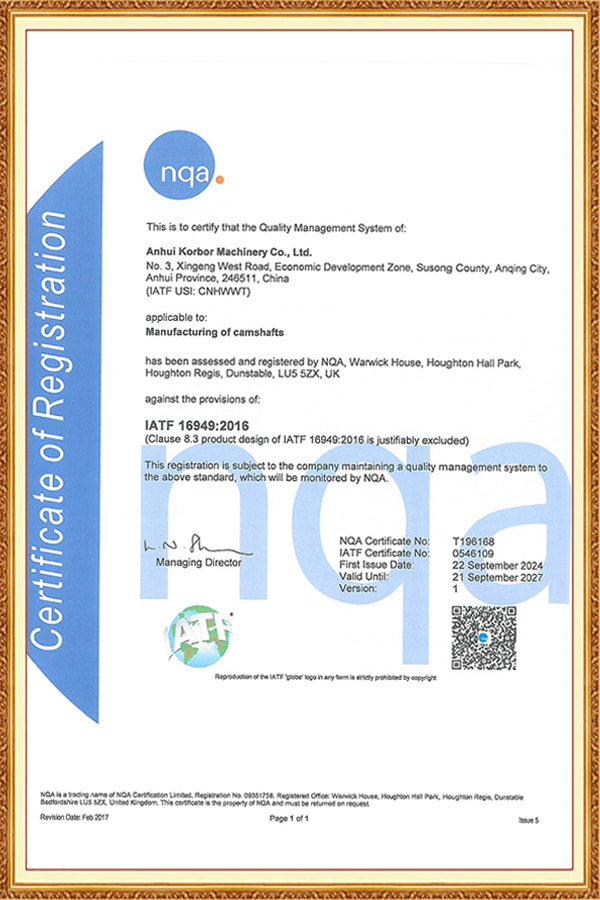

Anhui KORBOR Machinery Co., Ltd. — один из ведущих производителей распределительных валов в стране, основанный в 1999 году и в настоящее время расположенный в зоне экономического развития Сусонг. Благодаря 25-летнему опыту инноваций производство распределительных валов является нашей единственной целью. Мы выбираем высокопроизводительные сплавы и применяем строгие процессы термообработки, включая отпуск, цементацию и закалку, чтобы значительно повысить прочность и твердость каждого **распредвала мотоцикла YAMAHA**, обеспечивая превосходные характеристики и соответствие стандарту IATF16949:2016. Наша приверженность концепции «нулевого дефекта» и многоуровневому контролю качества, от литья заготовок до готовой продукции, гарантирует, что наши высокоточные компоненты массового производства соответствуют самым строгим требованиям. Требования к твердости поверхности кулачка мотоциклетных двигателей и эффективно противостоять износу Предотвращение точечной коррозии кулачка в распределительных валах мотоциклов с высокими эксплуатационными характеристиками . KORBOR предлагает надежные, качественные и профессиональные решения, выступая в качестве идеального партнера в области распределительных валов автомобильных и мотоциклетных двигателей.

Высокая твердость поверхности имеет решающее значение для сопротивления экстремальному контактному давлению и силам сдвига между выступом кулачка и толкателем клапана, что предотвращает абразивный износ и усталостные разрушения, такие как точечная коррозия.

Азотирование — это термохимический процесс, применяемый к стали, который создает износостойкий корпус с высокой усталостной прочностью, а кокильное литье — это технология производства чугуна, позволяющая получить твердый поверхностный слой за счет быстрого охлаждения.

minimum surface hardness standard for highly stressed motorcycle camshafts typically ranges from HRC 55 to HRC 65, depending on the base material and specific application load.

core heat treatment (e.g., tempering) optimizes the microstructure of the core material, increasing its toughness and fatigue endurance limit, thereby preventing catastrophic failure under cyclic stress.

Для удовлетворения этих требований необходимо выбрать правильный высокопроизводительный сплав и применить контролируемую обработку поверхности (например, азотирование) для достижения заданного значения HRC и адекватной глубины гильзы, что подтверждается с использованием протоколов измерения твердости по Роквеллу или Виккерсу.